Metales

Introducción

Existen numerosos ensayos desarrollados para la industria metalúrgica y dar solución a las necesidades que presenta. Entre ellos, existen los de resistencia, elasticidad, corrosión, etc. En esta ocasión, nos centraremos a dar un breve repaso a los ensayos específicos para conocer y cuantificar la dureza superficial de los metales.

Se entiende por dureza de un material a la resistencia que opone el material a su deformación plástica permanente superficial por rayado o penetración. Siempre se cumple que la dureza de un material resulta inversamente proporcional a la huella que queda en su superficie al aplicarle una fuerza.

En este sentido, se puede definir también a la dureza de un material como aquella propiedad de la capa superficial del material de poder resistir toda deformación elástica, plástica o destrucción debido a la acción de esfuerzos de contacto locales originados por otro cuerpo (llamado indentador o penetrador), más duro, de determinada forma y dimensiones, el cual no sufre deformaciones residuales durante el contacto.

Para ello, se usan ensayos que miden y cuantifican la dureza del material a estudiar.

Los ensayos más extendidos y utilizados son, el ensayo Mohrs, Brinell, Vickers y Rockwell. Veamos en que consiste cada uno de ellos.

Ensayo Mohrs

El concepto de Dureza Mineralógica fue establecida por primera vez por el geólogo alemán Friedrich Mohs en 1820, siendo la suya la primera de las escalas de dureza que se crearon. Fijó la siguiente escala arbitraria de minerales:

| Escala Mohs de dureza de los materiales | |

| Dureza Mohs | Material de Referencia |

| 1 | Talco |

| 2 | Yeso |

| 3 | Calcita |

| 4 | Fluorita |

| 5 | Apatito |

| 6 | Feldespato |

| 7 | Cuarzo |

| 8 | Topacio |

| 9 | Corindón |

| 10 | Diamante |

El ensayo consiste en ir rayando una probeta de ese material en orden con cada uno de los minerales hasta que la probeta se deje rayar, de manera que ésta tendrá el número de dureza correspondiente al mineral que lo ha rayado.

Otro tipo de ensayo muy simple para la comprobación rápida de la dureza es el conocido como dureza a la lima, que está reservado exclusivamente para determinar el templado en metales, y permite saber si un metal es más o menos duro de los 60 Rockwell C (escala que se verá más adelante en este artículo) que es la que tiene la lima.

Este ensayo consiste en dar unos pases con una lima (de sección 1″ x 1/4″) sobre la probeta del metal la cual se pretende determinar su dureza. Si se observa penetración, es decir, la lima raya al metal, se concluye que el metal no es templado y su dureza será inferior a 60 Rockwell C. Si no hay penetración por parte de la lima, se concluye que la dureza del metal es superior a 60 Rc y puede considerarse templado.

Ensayo Martens

Se trata de un ensayo dinámico por rozamiento, y se configura como el primer ensayo normalizado, donde la dureza se va a medir mediante el grado de oposición que un material ofrece a ser rayado por una pieza de características muy determinadas, y por tanto, normalizadas. Las especificaciones del sistema de ensayo deben ser:

- El material de la punta será el diamante.

- Su forma será piramidal, con base cuadrada y con un ángulo en el vértice de 90º.

- Desplazamiento de la punta de diamante sobre la probeta sometida bajo una carga determinada y constante

- Se medirá la anchura “a” de la ralladura.

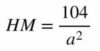

Una vez realizada la medida, calculamos la dureza Martens según la fórmula siguiente:

donde «a» es la anchura de la huella.

Ensayo TURNER

Este método de ensayo, es de tipo dinámico y se actúa por rozamiento. De hecho, es una variante del ensayo de dureza Martens y se realiza en dos pases de la punta de diamante Martens (adelante y atrás). En este caso la dureza viene determinada por la carga necesaria (P) para conseguir que la anchura de la huella (a) sea igual a 10 micras. El valor de la carga necesaria será el valor de la dureza Turner.

Como hemos visto, en los dos ensayos anteriores (Martens y Turner) se raya la probeta con una punta de diamante de forma piramidal y de ángulo en el vértice de 90º. La diferencia entre ambos ensayos radica en que en el proceso del ensayo Martens, la carga aplicada es constante y se mide la anchura de la ralladura para obtener la dureza, mientras que en el sistema Turner se aplica la carga necesaria para obtener siempre una anchura constante de la huella, de manera que la dureza será función de la carga aplicada.

Ensayo Brinell

Este ensayo lleva el nombre del ingeniero sueco Johan August Brinell, quien lo desarrolló en el año 1900, configurándose como el método de medición de dureza más antiguo.

Este ensayo se utiliza en materiales “blandos” (de baja dureza) y muestras delgadas. El penetrador usado es una bola de acero templado, la cual puede ser de diferentes diámetros, según se necesite. También se utiliza el carburo de tungsteno (widia), como material utilizado en las bolas del penetrador, para realizar los ensayos en los materiales más duros.

En el ensayo típico se suele utilizar una bola de acero de 1 a 12 milímetros de diámetro y a la que se le aplica una fuerza de 3kp. El principal inconveniente de este método de ensayo, radica en que la medida es muy sensibles al estado de preparación de la superficie. La superficie siempre debe prepararse antes de realizar un ensayo de dureza, pero utilizando este método, de debe esmerar la preparación, puesto que cualquier pequeña imperfección, falsea el resultado. A cambio, resulta en un proceso económico. El gran tamaño de la huella del penetrador, se convierte en una ventaja para la medición de materiales heterogéneos, como la fundición, puesto que realiza una medida “promedio” de la superficie, siendo el método recomendado para hacer mediciones de dureza de las piezas de fundición.

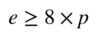

En el caso de utilizar bolas de acero como penetrador, éste ensayo solo es recomendable emplearlo, para valores menores a 600HB, puesto que, para valores superiores, el penetrador se deforma y falsea los resultados. Para mediciones en materiales de mayor dureza, es recomendable utilizar el ensayo de dureza Vickers. Para determinar que tipo de ensayo debemos emplear, debemos usar el espesor de la pieza y la profundidad de la huella, de la siguiente manera:

Siendo “e” el espesor de la pieza y “p” la profunda de la huella.

De este modo, se podrá determinar a priori, que tipo de ensayo es el más apropiado.

Ensayo Vickers

El ensayo Vickers es también conocido como el “ensayo universal”. El sistema es también mediante uso de un penetrador y las cargas aplicadas a éste contra la probeta, oscilan entre 1 y 120kp, empleándose principalmente valores de carga de 1, 2, 3, 5, 10, 20, 30, 50, 100 y 120kp. No obstante, la carga más empleada es de 30kp.

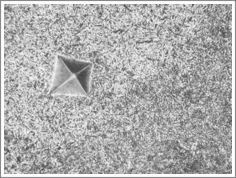

Su penetrador es una pirámide de diamante, definida por un ángulo base de 136°.

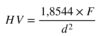

Se emplea para láminas delgadas hasta 0,15mm, y no se lee directamente en la máquina. Para determinar el número de dureza se aplica la siguiente fórmula:

dónde “d” es la diagonal de la huella y “F” es la fuerza aplicada sobre el indentador.

Este ensayo se configura como una mejora al ensayo de dureza Brinell. Se presiona el indentador contra una probeta, bajo cargas más ligeras que las utilizadas en el ensayo Brinell. Se miden las diagonales de la impresión cuadrada y se halla el promedio para aplicar la fórmula antes mencionada.

Este tipo de ensayo es recomendado para durezas superiores a 500 HB (en caso de ser inferior, se suele usar el ensayo de dureza Brinell). Este ensayo, además, puede usarse en superficies no planas. Sirve para medir todo tipo de dureza, y espesores pequeños.

Ensayo Rockwell

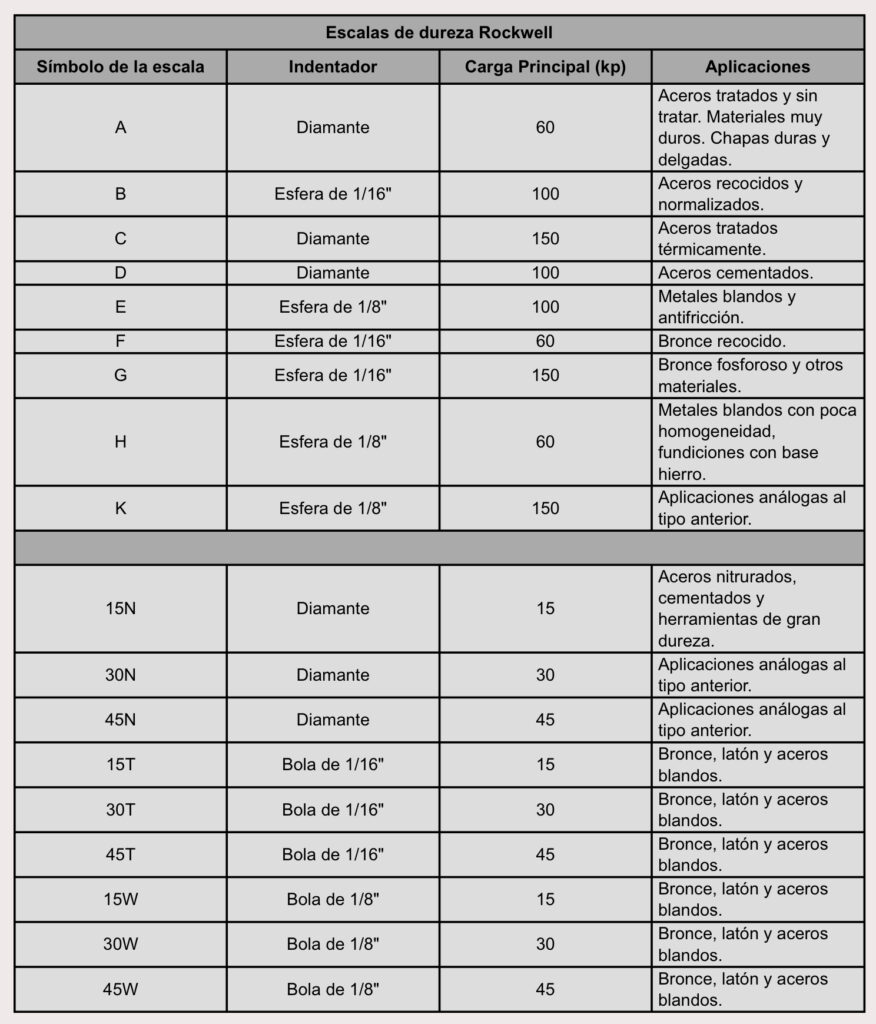

Este tipo de ensayo, se configura como el método más usado para medir la dureza debido a que es muy simple de llevar a cabo y no requiere conocimientos especiales. Se pueden utilizar diferentes escalas que provienen de la utilización de distintas combinaciones de penetradores y cargas, lo cual permite ensayar prácticamente cualquier metal o aleación.

Hay dos tipos de penetradores: unas bolas esféricas de acero endurecido (templado y pulido) de 1/16, 1/8, ¼ y ½ pulg, y un penetrador cónico de diamante con un ángulo de 120º +/- 30′ y vértice redondeado formando un casquete esférico de radio 0,20 mm (Brale), el cual se utiliza para los materiales más duros.

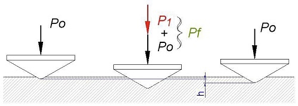

El ensayo consiste en disponer un material con una superficie plana en la base de la máquina. Se le aplica una precarga menor de 10kp, para eliminar la deformación elástica y obtener un resultado mucho más preciso. Luego se le aplica durante unos 15 segundos una fuerza que varía desde 60 a 150kp a compresión. Se desaplica la carga y mediante un durómetro Rockwell se obtiene el valor de la dureza directamente en la pantalla, el cual varía de forma proporcional con el tipo de material que se utilice. También se puede encontrar la profundidad de la penetración con los valores obtenidos del durómetro si se conoce el material.

Es conveniente que el espesor de la probeta del material en cuestión debe ser al menos diez veces la profundidad de la huella.

Las principales características de este tipo de ensayo son:

- Es muy rápido de realizar (menos de 30 segundos).

- Fácil de llevar a cabo.

- Los resultados son de gran precisión

- Puede ser realizado por personal no especializado.

- Es apto para todo tipo de materiales y para toda clase de piezas (redondas, planas, flejes, alambres…).

- Puede medir la dureza de materiales muy duros.

- La huella del indentador es casi imperceptible.

- Las muestras pueden ser más delgadas e incluso puede realizarse después del rectificado.

- No exige un pulido escrupuloso de las piezas a ensayar.

A continuación, se muestra una escala genérica, de las aplicaciones más usuales, con su nomenclatura específica: