Acero resistente a la oxidación.

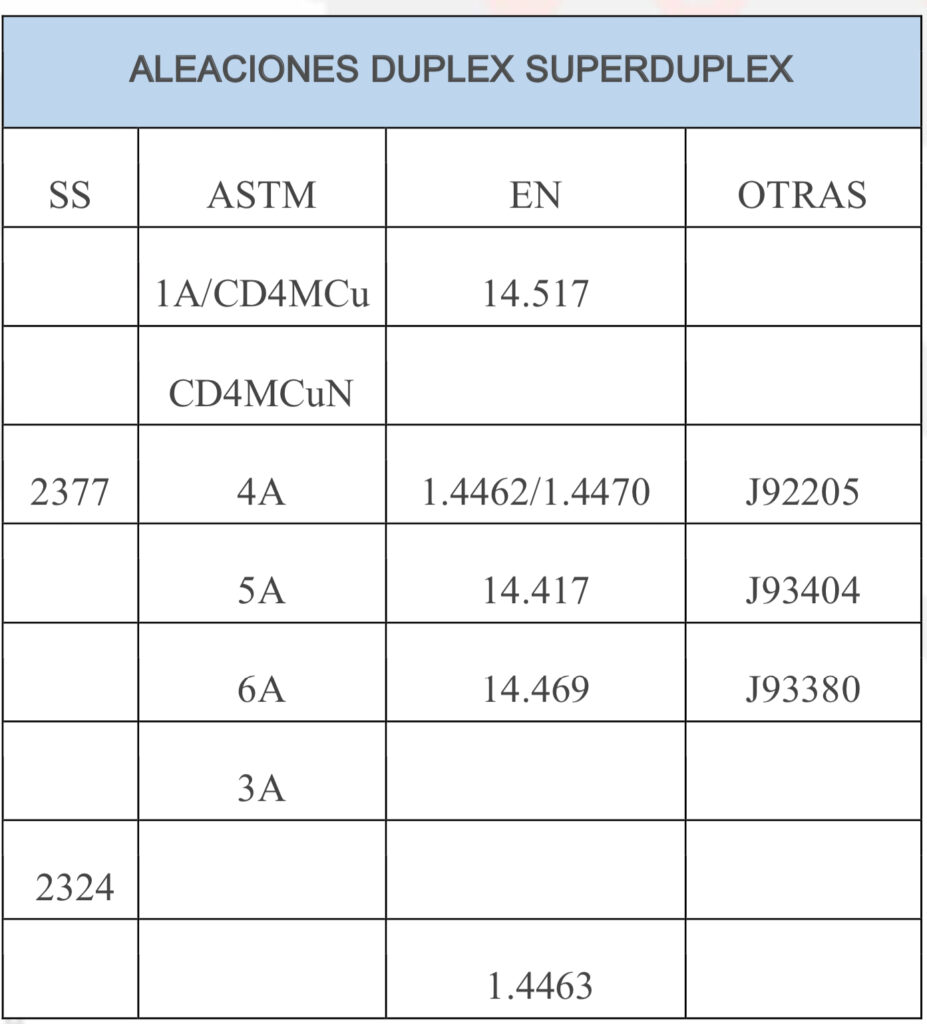

Las aleaciones del acero dúplex y del acero súper dúplex, podríamos decir que aúnan las características más beneficiosas de los aceros ferríticos y las de los martensíticos. Estas aleaciones están compuestas por hierro, con cromo o con molibdeno, junto con una serie de estabilizadores de la austenita como son el níquel o el nitrógeno, cuyo objetivo principal, no es otro que el de conseguir un constante equilibrio entre las fases austeniticas y ferriticas.

Gracias al nitrógeno, la fluencia incrementa su límite provocando a su vez que disminuya la velocidad de la formación de los compuestos intermetálicos frágiles. Además, por otro lado, la acción del molibdeno consigue aumentar la resistencia a la corrosión.

Este tipo de aleaciones se desarrollaron para dar solución a la problemática que representa la vulnerabilidad de los aceros austeniticos al agrietamiento del acero por corrosión de tensiones en ambientes de cloruro (SCC), y a su vez, a la fragilidad y dificultad en la soldadura de los ferríticos.

Gracias a su composición, el acero austenítico posee una gran soldabilidad y el acero ferrítico un gran nivel de resistencia al SCC. Por ello los aceros dúplex combinan algunas de estas características y dan lugar a un compuesto que ha sido de grandísima utilidad para la industria. La austenita le aporta la características de ser dúctil, mientras que la ferrita le aporta la resistencia a SCC.

Este equilibrio entre los dos procesos mejora el comportamiento de los austeníticos a altas temperaturas y contenido de cloruros.

Características principales:

- Alto nivel de maleabilidad.

- Buena soldabilidad.

- Alto grado de resistencia al SCC y una mayor resistencia mecánica, pese a que la ductilidad, la tenacidad y la soldabilidad se vean reducidas.

- Mayor resistencia a la tracción y punto de fluencia.

- Buena resistencia a la corrosión general y por picado, en relación tanto a los aceros austeníticos como a los ferríticos.

- Nivel medio de resistencia a la corrosión por fatiga inducida por cloruros.

- Fuerte resistencia a la abrasión y a la erosión.

- Fuerte resistencia a la corrosión intergranular, gracias a su bajo contenido en carbono.

- Aplicaciones más habituales:

- Tanques de agua caliente.

- Plantas de proceso.

- Tanques de fermentación.

- Plantas desalinizadoras.

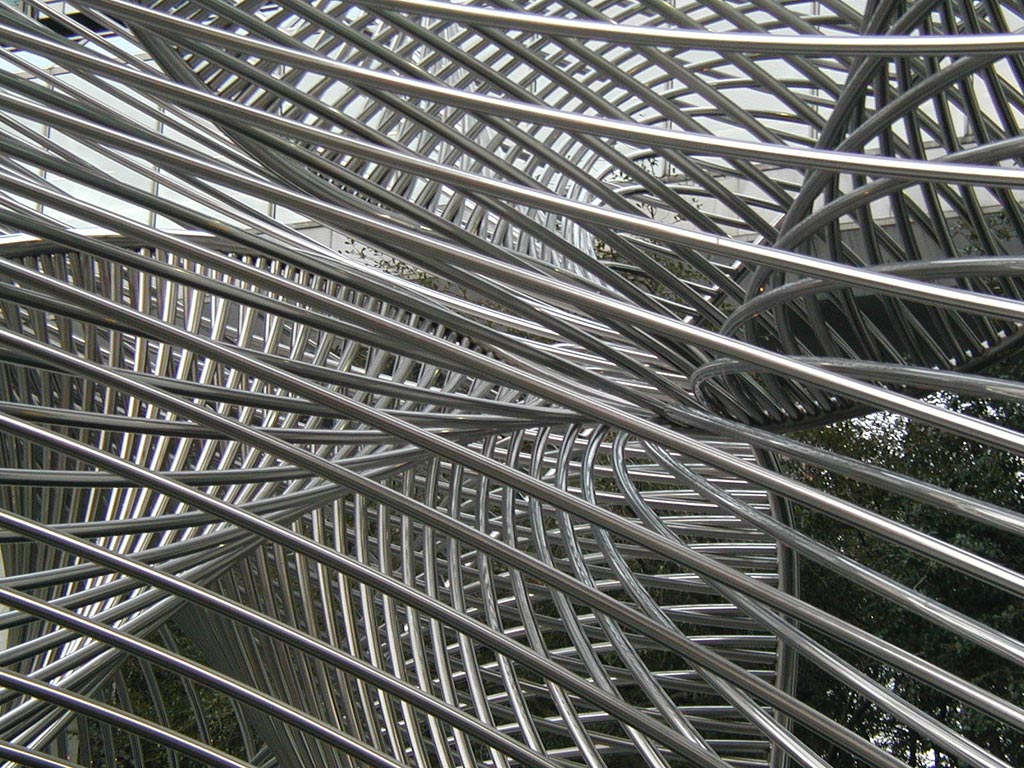

- Tuberías para la industria química, para plantas petroquímicas y para un extenso rango de plantas e industrias relacionadas.

- Producción de piezas fundidas donde se requiera una alta calidad, como las usadas para válvulas (de mariposa, macho, criogénicas de globo, rotatorias, de retención y compuerta, de bola, de guillotina…).

- Piezas para turbinas (Kaplan, Pelton, Francis

- Componentes de bombas.

- Obturadores.