Orígenes

Los procesos de soldadura remontan a tiempos muy remotos. Los primeros ejemplos de soldadura provienen de la Edad de Bronce. Hace unos 2000 años, ya se hacían pequeñas cajas de oro, con algunas piezas unidas por presión, a modo de soldadura. Durante la Edad de Hierro, los egipcios y los habitantes del área del Mediterráneo oriental aprendieron a soldar trozos de hierro. Se tiene constancia de ello, por la cantidad de herramientas encontradas, datadas sobre el año 1000 a.C.

Los procesos de soldadura remontan a tiempos muy remotos. Los primeros ejemplos de soldadura provienen de la Edad de Bronce. Hace unos 2000 años, ya se hacían pequeñas cajas de oro, con algunas piezas unidas por presión, a modo de soldadura. Durante la Edad de Hierro, los egipcios y los habitantes del área del Mediterráneo oriental aprendieron a soldar trozos de hierro. Se tiene constancia de ello, por la cantidad de herramientas encontradas, datadas sobre el año 1000 a.C.

Durante la Edad Media, se desarrolló el arte de la herrería y se produjeron muchos artículos de hierro que se unieron mediante procesos de percusión, y no fue hasta el siglo XIX cuando se desarrolló la soldadura, tal y como la conocemos hoy.

Siglo XIX

A principios del S-XIX, Sir Humphry Davy, desarrolló la producción de un arco eléctrico entre dos electrodos de carbono, usando una batería eléctrica, aunque no se aplicó todavía a la soldadura, fue lo que inició su desarrollo. A mediados de siglo, se inventó el generador eléctrico que podía encender el arco eléctrico, de forma indefinida, en substitución de la batería, que almacenaba una cantidad de corriente finita.

En 1836, el inglés Edmund Davy descubrió las propiedades del acetileno y desarrolló la manera de producirlo. Este gas terminó usándose tanto para la iluminación, como para la soldadura por llama, gracias a su principal cualidad, el elevado aporte energético durante la combustión. Esto permitía generar una luz muy blanca (azulada), que revolucionó la industria de la iluminación y aportar mucha energía en forma de calor, que se aprovechó para fundir metales, en los procesos de soldadura y corte.

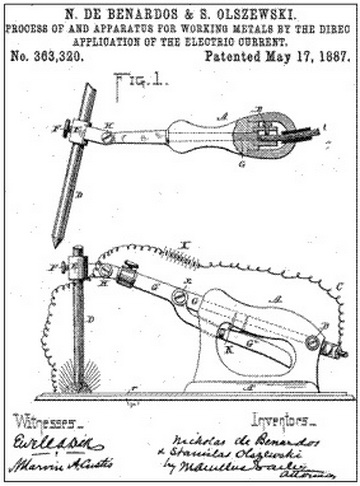

En 1881, el francés Auguste De Méritens, que trabajaba en un laboratorio en Francia, fue el primero en utilizar el calor generado por un arco eléctrico, para unir las placas de plomo de las baterías de almacenamiento. Un alumno suyo, trabajador del mismo laboratorio, el ruso Nikolai N. Benardos, junto con un compañero, Stanislaus Olszewski, consiguieron en 1885 una patente británica sobre este proceso de soldadura y dos años más tarde, una estadounidense. Sin duda, podemos afirmar que éste fue el comienzo de la soldadura por arco eléctrico a través de electrodos de carbón. Los esfuerzos de Benardos se limitaron a la soldadura por arco de carbono, aunque pudo soldar hierro y plomo. La soldadura por arco de carbono se hizo popular a finales de los años 1890 y principios de los 1900. Este sistema tenía el inconveniente de que los electrodos se consumían por degradación, muy rápidamente.

En 1881, el francés Auguste De Méritens, que trabajaba en un laboratorio en Francia, fue el primero en utilizar el calor generado por un arco eléctrico, para unir las placas de plomo de las baterías de almacenamiento. Un alumno suyo, trabajador del mismo laboratorio, el ruso Nikolai N. Benardos, junto con un compañero, Stanislaus Olszewski, consiguieron en 1885 una patente británica sobre este proceso de soldadura y dos años más tarde, una estadounidense. Sin duda, podemos afirmar que éste fue el comienzo de la soldadura por arco eléctrico a través de electrodos de carbón. Los esfuerzos de Benardos se limitaron a la soldadura por arco de carbono, aunque pudo soldar hierro y plomo. La soldadura por arco de carbono se hizo popular a finales de los años 1890 y principios de los 1900. Este sistema tenía el inconveniente de que los electrodos se consumían por degradación, muy rápidamente.

En 1890, en Detroit, se concedió a Charles L. Coffin la primera patente en EUA, para un proceso de soldadura por arco, utilizando un electrodo de metal. Este fue el primer registro de un proceso de soldadura de metal, utilizando un electrodo que, usando un arco eléctrico, aportaba metal de relleno a la unión, para hacer una soldadura. Casi al mismo tiempo, el ruso Nikolay Gavrilovich Slavyanov, presentó la misma idea de transferir metal a través de un arco, pero fundiendo metal en un molde.

Siglo XX

En Gran Bretaña, sobre el año 1900, A.P. Strohmenger introdujo una mejora al sistema, un electrodo de metal revestido, con una fina capa de arcilla o cal, que proporcionaba un arco más estable y protegía la soldadura del oxígeno del aire. Poco después, el sueco Oscar Kjellberg, entre 1907 y 1914, desarrolló un electrodo de alambre de hierro mejorado, que recubría sumergiéndolos en mezclas espesas de carbonatos y silicatos, que dejaba secar posteriormente.

Con los electrodos desarrollados hasta entonces, no se obtenían muy buenos resultados y mientras tanto, se seguían desarrollando procesos de soldadura por resistencia, que incluyen la soldadura por puntos, soldadura por costura, soldadura por proyección y soldadura a tope. Elihu Thomson es quien originó la soldadura por resistencia. Sus patentes databan ya de 1885 a 1900.

En 1903, el alemán Hans Goldschmidt inventó la soldadura aluminotérmica, también conocida por “termita”. Este sistema se basa en el proceso exotérmico de la termita (mezcla reactante), en el que la reducción del óxido de hierro y deja como residuo al aluminio, según la siguiente reacción: Fe2O3 + 2Al → Al2O3 + 2Fe + calor, que se utilizó por primera vez para soldar rieles de ferrocarril.

En 1903, el alemán Hans Goldschmidt inventó la soldadura aluminotérmica, también conocida por “termita”. Este sistema se basa en el proceso exotérmico de la termita (mezcla reactante), en el que la reducción del óxido de hierro y deja como residuo al aluminio, según la siguiente reacción: Fe2O3 + 2Al → Al2O3 + 2Fe + calor, que se utilizó por primera vez para soldar rieles de ferrocarril.

También en este período, se perfeccionaron los procesos de soldadura con gas, así como los de corte. El aporte de oxígeno y, posteriormente, la licuefacción del aire, junto con la introducción de un tubo de soplado o una antorcha, contribuyeron en 1887 al desarrollo tanto de la soldadura como del corte. Antes de 1900, el hidrógeno y el gas de carbón se utilizaban con oxígeno. Sin embargo, sobre el 1900 se desarrolló una antorcha adecuada para ser usada con acetileno a baja presión.

La Primera Guerra Mundial trajo una tremenda demanda de producción de armamento y la soldadura se puso en servicio. Muchas empresas surgieron en América y en Europa para fabricar máquinas de soldadura y electrodos para cumplir con los requisitos.

Inmediatamente después de la guerra, en 1919, veinte miembros del Comité de Soldadura de Wartime, de la Corporación de Flota de Emergencia, bajo el liderazgo de Comfort Avery Adams, fundaron la American Welding Society, como una organización sin fines de lucro dedicada al avance de la soldadura y los procesos aliados.

Paralelamente, la soldadura por corriente alterna fue inventada en 1919 por C.J. Holslag; sin embargo, no se hizo popular hasta la década de 1930, cuando el electrodo de revestimiento pesado encontró un uso generalizado.

En 1920, se introdujo la soldadura automática. Se utilizó cable de electrodo desnudo operado en corriente continua y usó un voltaje de arco, como base para regular la velocidad de alimentación. La soldadura automática fue inventada por P.O. Nobel de la compañía General Electric. Este sistema de soldadura automatizada se usó para construir ejes de motor desgastados y ruedas de grúa desgastadas. También fue utilizado por la industria del automóvil para producir carcasas de eje trasero.

Durante la década de 1920, se desarrollaron varios tipos de electrodos de soldadura. Hubo una gran controversia durante la década de 1920 sobre la ventaja de las varillas con revestimiento pesado en comparación con las barras con recubrimiento ligero. Langstroth y Wunder, de A.O. Smith Company, desarrollaron en 1927 los electrodos de revestimiento pesado, que se fabricaron por extrusión. En 1929, Lincoln Electric Company produjo barras de electrodos extruidos que se vendieron al público. En 1930, los electrodos recubiertos fueron ampliamente utilizados. Aparecieron códigos de soldadura, haciendo referencia a la calidad que requerían ciertos metales, lo que aumentó el uso de electrodos cubiertos.

Durante la década de 1920, hubo una considerable investigación en la protección del arco y el área de soldadura por gases aplicados externamente. La atmósfera de oxígeno y nitrógeno en contacto con el metal de soldadura fundida causó soldaduras frágiles y, en ocasiones, porosas. La investigación se realizó utilizando técnicas de protección de gas. Alexander y Langmuir trabajaron en cámaras utilizando hidrógeno como atmósfera de soldadura. Utilizaron dos electrodos, comenzando con electrodos de carbono, pero que luego cambiaron por electrodos de tungsteno. El hidrógeno se cambió a hidrógeno atómico en el arco. Luego se expulsó del arco formando una llama intensamente caliente de hidrógeno atómico que se convirtió en la forma molecular y liberó el calor. Este arco produjo de nuevo la mitad de calor que una llama de oxiacetileno. Esto se convirtió en el proceso de soldadura de hidrógeno atómico. El hidrógeno atómico nunca se hizo popular, pero se usó durante las décadas de 1930 y 1940 para aplicaciones especiales de soldadura y, posteriormente, para soldadura de aceros para herramientas.

H.M. Hobart y P.K. Devers estaban haciendo un trabajo similar, pero utilizando atmósferas de argón y helio. En sus patentes solicitadas en 1926, la soldadura por arco que utilizaba gas suministrado alrededor del arco, fue un precursor del proceso de soldadura por arco de tungsteno con gas. También mostraron soldadura con una boquilla concéntrica y con el electrodo alimentado como un cable a través de la boquilla, que fue el precursor del proceso de soldadura por arco de metal y gas. Estos procesos fueron desarrollados mucho más tarde.

La soldadura de espárragos y pernos se desarrolló en 1930 en el New York Navy Yard, específicamente para colocar cubiertas de madera sobre una superficie metálica. Este tipo de soldadura se hizo popular en las industrias de construcción naval y construcción.

El proceso automático que se hizo realmente popular fue el proceso de soldadura por arco sumergido. Este proceso de soldadura por arco sumergido en polvo fue desarrollado por la National Tube Company, para una fábrica de tubos en Mc. Keesport, Pennsylvania. Fue diseñado para hacer las costuras longitudinales en la tubería. El proceso fue patentado por Robinoff en 1930 y luego se vendió a Linde Air Products Company, donde pasó a llamarse “Soldadura Unionmelt”. La soldadura por arco sumergido se usó durante la acumulación de la defensa en 1938 en astilleros y fábricas de artillería. Es uno de los procesos de soldadura más productivos y sigue siendo popular hoy en día.

La soldadura por arco de tungsteno con gas (GTAW) tuvo sus inicios a partir de una idea de Charles L. Coffin para soldar en una atmósfera de gas no oxidante, que patentó en 1890. El concepto fue refinado aún más a fines de la década de 1920 por H.M. Hobart, quien usó helio para el blindaje, y P.K. Devers, quien usó argón. Este proceso fue ideal para soldar magnesio y también para soldar acero inoxidable y aluminio. Fue perfeccionado en 1941, y patentado por Meredith, llamándolo soldadura “Heliarc”. Más tarde se le otorgó la licencia a Linde Air Products, donde se desarrolló la antorcha enfriada por agua. El proceso de soldadura por arco de tungsteno con gas se ha convertido en uno de los más importantes.

El proceso de soldadura por arco de gas y metal (GMAW) se desarrolló con éxito en Battelle Memorial Institute en 1948, bajo el patrocinio de Air Reduction Company. Este desarrollo utilizó el arco blindado de gas similar al arco de tungsteno de gas, pero reemplazó el electrodo de tungsteno con un cable de electrodo alimentado continuamente. Uno de los cambios básicos que hizo que el proceso fuera más utilizable fueron los cables de electrodo de diámetro pequeño y la fuente de alimentación de voltaje constante. Este principio ya había sido patentado anteriormente por H.E. Kennedy. La introducción inicial de GMAW fue para soldar metales no ferrosos. La alta tasa de deposición llevó a los usuarios a probar el proceso en acero. El costo del gas inerte era relativamente alto, y los ahorros de costos no estaban disponibles de inmediato.

En 1953, Lyubavskii y Novoshilov anunciaron el uso de soldadura con electrodos consumibles en una atmósfera de gas dióxido de carbono. El proceso de soldadura con CO2 se ganó inmediatamente ya que utilizaba equipos desarrollados para la soldadura por arco metálico con gas inerte, pero ahora podría usarse para soldar económicamente aceros. El arco de CO2 es un arco caliente y los cables de electrodo más grandes requieren corrientes bastante altas. El proceso se utilizó ampliamente con la introducción de cables de electrodo de diámetro más pequeño y fuentes de alimentación refinadas. Este desarrollo fue la variación del arco de corto circuito que se conoció como soldadura por micro-alambre, arco corto y transferencia por inmersión, todo lo cual apareció a fines de 1958 y principios de 1959. Esta variación permitió la soldadura en todas las posiciones en materiales delgados y pronto se convirtió en El más popular de las variaciones del proceso de soldadura de arco de metal y gas.

Otra variación fue el uso de gas inerte con pequeñas cantidades de oxígeno que proporcionó la transferencia de arco de tipo pulverizador. Se hizo popular a principios de la década de 1960. Una variación reciente, es el uso de la corriente pulsada. La corriente se cambia de un valor alto a uno bajo a una velocidad de una o dos veces la frecuencia de la línea.

Poco después de la introducción de la soldadura de CO2, se desarrolló una variación que utiliza un alambre especial para electrodos. Este cable, descrito como un electrodo interior-exterior, tenía una sección transversal tubular con los agentes de fundente en el interior. El proceso se llamó “Dualshield”, que indicaba que se utilizaba gas de protección externo, así como el gas producido por el flujo en el núcleo del cable para la protección de arco. Este proceso, inventado por Bernard, fue anunciado en 1954, pero fue patentado en 1957, cuando la Compañía Nacional de Gas de Cilindros lo reintrodujo.

En 1959, se presentó un electrodo interior-exterior que no requería blindaje de gas externo. La ausencia de gas protector dio la popularidad del proceso para el trabajo no crítico. Este proceso fue nombrado “Innershield”.

Los soviéticos anunciaron el proceso de soldadura de “electroslag” en la Feria Mundial de Bruselas en Bélgica en 1958. Se había utilizado en la Unión Soviética desde 1951, pero se basaba en el trabajo realizado en los Estados Unidos por R.K. Hopkins, quien recibió patentes en 1940. El proceso de Hopkins nunca se utilizó en gran medida para unirse. El proceso se perfeccionó y el equipo se desarrolló en el Laboratorio del Instituto Paton en Kiev, Ucrania, y también en el Laboratorio de Investigación de Soldadura en Bratislava, Checoslovaquia. El primer uso de producción en los EE. UU. Fue en la División de Electromotores de General Motors Corporation en Chicago, donde se denominó el proceso de Electromoldeo. Fue anunciado en diciembre de 1959 para la fabricación de bloques de motor diésel soldados. El proceso y su variación, utilizando un tubo guía de consumibles, se utiliza para soldar materiales más gruesos.

La Corporación Arcos introdujo otro método de soldadura vertical, llamado «Electrogas», en 1961. Utilizó equipos desarrollados para la soldadura por electroescoria, pero empleó un cable de electrodo con núcleo de fundente y un protector de gas con suministro externo. Es un proceso de arco abierto ya que no está involucrado un baño de escoria. Un desarrollo posterior, utilizaba cables de electrodo con autoprotección y una variación utiliza cable sólido pero con blindaje de gas. Estos métodos permiten la soldadura de materiales más finos que pueden soldarse con el proceso de electroslag.

Robert Gage inventó la soldadura por arco de plasma en 1957. Este proceso utiliza un arco llevado a través de un orificio, que crea un arco de plasma que tiene una temperatura más alta que el arco de tungsteno. También se utiliza para pulverización de metales, desbaste y corte.

El proceso de soldadura por haz de electrones, que utiliza un haz de electrones enfocado como fuente de calor en una cámara de vacío, se desarrolló en Francia por J.A. Stohr, de la Comisión de Energía Atómica francesa, quien hizo la primera divulgación pública del proceso, el 23 de noviembre de 1957. En los Estados Unidos, la industria automotriz y de motores de aviación son los principales usuarios de la soldadura por haz de electrones.

La soldadura por fricción, que utiliza la velocidad de rotación y la presión para proporcionar calor de fricción, tal y como la conocemos hoy, se desarrolló en la Unión Soviética. Es un proceso especializado y tiene aplicaciones solo donde se debe soldar un volumen suficiente de piezas similares debido la inversión inicial en equipos y herramientas. A este proceso se llama “soldadura por inercia”.

La soldadura láser es otro de los procesos más actuales. El láser se desarrolló originalmente en los laboratorios Bell Telephone como un dispositivo de comunicaciones. Los experimentos realizados y debido a la tremenda concentración de energía en un espacio pequeño, demostró ser una poderosa fuente de calor. Se ha utilizado para el corte de metales y otro tipo de materiales no metálicos. El láser está encontrando aplicaciones de soldadura en operaciones de metalurgia automotriz, dónde se requiere gran precisión y resultados altamente controlados.